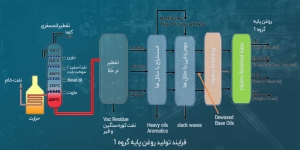

فرایند تولید روغن پایه از نفت خام | هرچه باید درباره فرایند تولید روغن پایه بدانید

روغن پایه، قلب هر روانکار صنعتی و خودرویی است. این ماده حیاتی، بیش از 70 تا 95 درصد حجم نهایی یک روغن موتور، روغن دنده، روغن هیدرولیک و سایر روانکارها را تشکیل میدهد. کیفیت و نوع روغن پایه، نقش تعیینکنندهای در عملکرد، پایداری و طول عمر روانکار نهایی دارد. اما روغن پایه چگونه تولید میشود؟ چه تفاوتهایی بین انواع آن وجود دارد و چرا ویسکوزیتههای متفاوتی دارند؟ در این مقاله جامع، به بررسی دقیق فرایند تولید روغن پایه، انواع آن، و عوامل موثر بر ویسکوزیته خواهیم پرداخت.

فرایند کلی تولید روغن پایه:

تولید روغن پایه، فرایندی پیچیده و چند مرحلهای است که عمدتاً از نفت خام آغاز میشود. مراحل اصلی این فرایند به شرح زیر است:

- تقطیر اتمسفری (Atmospheric Distillation): در این مرحله، نفت خام در برجهای تقطیر اتمسفری تا دماهای بالا حرارت داده میشود. ترکیبات سبکتر نفت خام مانند بنزین، نفت سفید و گازوئیل در دماهای پایینتر تبخیر شده و از بالای برج خارج میشوند. باقیمانده سنگینتر که “مازوت” یا “برش ته مانده” نامیده میشود، برای مراحل بعدی جداسازی روغن پایه استفاده میگردد.

- تقطیر در خلاء (Vacuum Distillation): مواد حاصل از تقطیر اتمسفری، وارد برجهای تقطیر در خلاء میشود. در این مرحله، به دلیل کاهش فشار، نقطه جوش ترکیبات پایین میآید و بدون نیاز به دماهای بسیار بالا (که میتوانند باعث تجزیه حرارتی شوند)، ترکیبات سنگینتر شامل برشهای روغنی (که بعدها به روغن پایه تبدیل میشوند) و آسفالت، جداسازی میشوند. این برشهای روغنی شامل روغنهای اسپیندل، روغنهای روانکاری و روغنهای کپسولاسیون هستند.

- تصفیه با حلال (Solvent Extraction/Deasphalting): برشهای روغنی حاصل از تقطیر در خلاء، حاوی ترکیبات نامطلوبی مانند آسفالتها، رزینها و ترکیبات آروماتیک پلیسیکلیک هستند که میتوانند باعث کاهش پایداری و افزایش تولید لجن در روغن نهایی شوند. در این مرحله، با استفاده از حلالهایی مانند فورفورال یا NMP، این ترکیبات مضر از برشهای روغنی جدا میشوند.

- روغنزدایی با حلال (Solvent Dewaxing): برشهای روغنی تصفیه شده، همچنان حاوی پارافینهای واکسی هستند. این واکسها در دماهای پایین میتوانند بلوری شوند و باعث افزایش نقطه ریزش (Pour Point) و ژل شدن روغن شوند. در مرحله روغنزدایی با حلال (معمولاً متیل اتیل کتون یا تولوئن/MEK)، روغن سرد شده و واکسها رسوب میکنند. سپس واکسهای جامد از روغن جدا میشوند.

- تصفیه نهایی/هیدروتصفیه (Hydrotreating/Finishing): در این مرحله نهایی، روغن پایه برای حذف ترکیبات باقیمانده، بهبود رنگ، پایداری و کاهش محتوای گوگرد، تحت عملیات هیدروتصفیه قرار میگیرد. در این فرایند، روغن در حضور کاتالیزور و هیدروژن در دما و فشار بالا قرار میگیرد. این مرحله کیفیت نهایی روغن پایه را به شدت افزایش میدهد.

تفاوت ویسکوزیته انواع روغن پایه و علت آن:

ویسکوزیته، مهمترین خاصیت فیزیکی روغن پایه است که مقاومت آن را در برابر جریان نشان میدهد. ویسکوزیته انواع روغن پایه به عوامل زیر بستگی دارد:

- اندازه و ساختار مولکولی: روغنهای پایه با مولکولهای بزرگتر و زنجیرههای کربنی بلندتر، ویسکوزیته بالاتری دارند. این مولکولهای بزرگتر، مقاومت بیشتری در برابر حرکت نسبی از خود نشان میدهند.

- وزن مولکولی: به طور مستقیم با اندازه مولکولی در ارتباط است. هرچه وزن مولکولی متوسط بالاتر باشد، ویسکوزیته بیشتر است.

- نوع برش نفتی: برشهای سنگینتر نفت خام (که در دماهای بالاتر تقطیر میشوند) دارای مولکولهای بزرگتر و در نتیجه ویسکوزیته بالاتری هستند.

- فرایند تصفیه: فرایندهای تصفیه میتوانند بر توزیع اندازه مولکولی و حذف ناخالصیهایی که بر ویسکوزیته تأثیر میگذارند، اثر بگذارند. به عنوان مثال، حذف کاملتر واکسها میتواند به بهبود شاخص گرانروی (Viscosity Index) کمک کند، اما لزوماً ویسکوزیته پایه را تغییر نمیدهد.

به عبارت ساده، روغنهای پایه با ویسکوزیتههای مختلف، از برشهای متفاوتی از نفت خام (از نظر سنگینی) یا با تغییر در پارامترهای فرایند تولید (مانند شدت شکست مولکولی در فرایندهای پیشرفتهتر) به دست میآیند.

تفاوت فرایند تولید روغن پایه گروه 1، 2، 3، 4 و 5:

انجمن مهندسین خودرو (SAE) و موسسه نفت آمریکا (API) روغنهای پایه را بر اساس ترکیب شیمیایی و فرایند تولید به پنج گروه اصلی تقسیمبندی کردهاند. تفاوتهای اصلی در فرایند تولید و مشخصات محصول نهایی به شرح زیر است:

- روغن پایه گروه 1 (Group I):

- فرایند تولید: این گروه قدیمیترین و سنتیترین نوع روغن پایه است. تولید آنها عمدتاً شامل فرایندهای تصفیه با حلال (Solvent Extraction)، روغنزدایی با حلال (Solvent Dewaxing) و تصفیه نهایی با خاک رنگبر یا هیدروتصفیه ملایم (Mild Hydrotreating) است.

- مشخصات: حاوی کمتر از 90% ترکیبات اشباع و/یا بیش از 0.03% گوگرد. شاخص گرانروی (VI) بین 80 تا 120. این روغنها به دلیل وجود ترکیبات آروماتیک و گوگردی بیشتر، پایداری حرارتی و اکسیداسیون کمتری دارند.

- روغن پایه گروه 2 (Group II):

- فرایند تولید: در تولید این گروه، از فرایندهای هیدروکراکینگ (Hydrocracking) و هیدروایزومریزاسیون (Hydroisomerization) شدیدتر استفاده میشود. این فرایندها، مولکولهای بلند و پیچیده را میشکنند و ساختار آنها را تغییر میدهند تا ترکیبات اشباع بیشتری تولید شود و ترکیبات نامطلوب حذف گردند.

- مشخصات: حاوی بیش از 90% ترکیبات اشباع و کمتر از 0.03% گوگرد. شاخص گرانروی (VI) بین 80 تا 120. پایداری حرارتی و اکسیداسیون به مراتب بهتری نسبت به گروه 1 دارند و رنگ روشنتری نیز دارند.

- روغن پایه گروه 3 (Group III):

- فرایند تولید: این گروه به “روغنهای پایه بسیار باکیفیت” (VHVI) نیز معروف هستند و با استفاده از فرایندهای هیدروکراکینگ و هیدروایزومریزاسیون بسیار پیشرفته و شدیدتر از گروه 2 تولید میشوند. هدف اصلی، تبدیل حداکثری ترکیبات نامطلوب به ترکیبات اشباع و پارافینهای با ساختار ایزو-پارافینی است.

- مشخصات: حاوی بیش از 90% ترکیبات اشباع و کمتر از 0.03% گوگرد. شاخص گرانروی (VI) بالای 120. این روغنها پایداری حرارتی و اکسیداسیون بسیار عالی، فراریت پایین و عملکرد در دمای پایین بسیار خوبی دارند. بسیاری از روغنهای موتور سنتتیک یا نیمه سنتتیک از روغن پایه گروه 3 استفاده میکنند.

- روغن پایه گروه 4 (Group IV – PAO):

- فرایند تولید: این گروه روغنهای پایه سنتتیک واقعی هستند و از فرایند پلیمریزاسیون آلفا-اولفینها (PAO – Polyalphaolefins) تولید میشوند. این فرایند شامل سنتز شیمیایی از اتیلن یا بوتن به عنوان ماده اولیه است.

- مشخصات: ساختار مولکولی یکنواخت و بسیار پایدار. شاخص گرانروی بسیار بالا (معمولاً بالای 130). پایداری حرارتی و اکسیداسیون فوقالعاده، عملکرد عالی در دماهای بسیار پایین و بالا، فراریت بسیار کم و نقطه ریزش بسیار پایین. PAOها گرانتر از روغنهای پایه نفتی هستند.

- روغن پایه گروه 5 (Group V):

- فرایند تولید: این گروه شامل تمام روغنهای پایه دیگری است که در چهار گروه قبلی قرار نمیگیرند. این گروه بسیار متنوع است و شامل روغنهای پایه سنتتیک مانند استرها (Esters)، پلیگلیکولها (PAG)، فسفات استرها، سیلیکونها و … میشود. هر کدام فرایند تولید خاص خود را دارند که از سنتز شیمیایی آغاز میشود.

- مشخصات: خواص فیزیکی و شیمیایی بسیار متنوعی دارند و بر اساس کاربرد خاص خود، ویژگیهای منحصربهفردی از جمله مقاومت در برابر دماهای بسیار بالا، حلالیت بالا برای افزودنیها، خاصیت روانکاری ذاتی و … را ارائه میدهند. به عنوان مثال، استرها به دلیل حلالیت بالا و خواص قطبی، معمولاً در ترکیب با PAOها در روغنهای سنتتیک نهایی استفاده میشوند.

نتیجهگیری:

فرایند تولید روغن پایه، گام اول و اساسی در تولید انواع روانکارهای حیاتی است. درک تفاوت بین گروههای مختلف روغن پایه و تأثیر فرایندهای تولید بر خواص نهایی آنها، به انتخاب و استفاده صحیح از روانکارها کمک شایانی میکند. با پیشرفت تکنولوژی، تولید روغنهای پایه با کیفیت بالاتر و عملکرد بهبود یافته ادامه خواهد داشت تا نیازهای صنایع مختلف و خودروهای نسل جدید برآورده شود.

سوالات رایج (FAQ):

1. تفاوت اصلی بین روغن پایه معدنی و سنتتیک چیست؟ پاسخ: روغن پایه معدنی (مانند گروه 1، 2، 3) از نفت خام به دست میآید، در حالی که روغن پایه سنتتیک (مانند گروه 4 و 5) از طریق فرایندهای شیمیایی پیچیده و کنترل شده، از مولکولهای سادهتر ساخته میشود. روغنهای سنتتیک معمولاً خواص عملکردی بهتری در دماهای بالا و پایین، پایداری بیشتر و طول عمر طولانیتری دارند.

2. چرا روغن پایه باید تصفیه شود؟ پاسخ: نفت خام حاوی ناخالصیهای زیادی مانند آسفالتها، گوگرد، نیتروژن، ترکیبات آروماتیک و واکسها است. این ناخالصیها میتوانند باعث کاهش پایداری اکسیداسیون، تشکیل لجن، افزایش رسوبات و ژل شدن روغن در دماهای پایین شوند. تصفیه روغن پایه، این ترکیبات مضر را حذف کرده و کیفیت و عملکرد روغن نهایی را بهبود میبخشد.

3. آیا تمام روغنهای پایه “بیرنگ” هستند؟ پاسخ: خیر. روغنهای پایه گروه 1 معمولاً دارای رنگ زرد کهربایی هستند، در حالی که روغنهای پایه گروه 2 و 3 به دلیل فرایندهای تصفیه پیشرفتهتر، روشنتر و تقریباً بیرنگ هستند. روغنهای پایه سنتتیک (گروه 4 و 5) نیز عموماً بیرنگ هستند.

4. شاخص گرانروی (Viscosity Index – VI) چیست و چرا مهم است؟ پاسخ: شاخص گرانروی (VI) معیاری است برای سنجش میزان تغییر ویسکوزیته روغن با تغییر دما. روغن با VI بالا، تغییر ویسکوزیته کمتری با نوسانات دما دارد، به این معنی که در دماهای بالا بیش از حد رقیق نمیشود و در دماهای پایین بیش از حد غلیظ نمیگردد. این ویژگی برای عملکرد پایدار روانکار در شرایط دمایی مختلف بسیار مهم است.

5. آیا میتوان روغن پایه گروههای مختلف را با هم مخلوط کرد؟ پاسخ: بله، در بسیاری از موارد میتوان روغنهای پایه گروههای مختلف را با هم مخلوط کرد، به خصوص در تولید روانکارهای نهایی. با این حال، همیشه توصیه میشود که این کار توسط متخصصین و با در نظر گرفتن سازگاری شیمیایی و خواص نهایی محصول انجام شود تا از بروز مشکلات عملکردی جلوگیری شود. به عنوان مثال، بسیاری از روغنهای موتور نیمه سنتتیک ترکیبی از روغن پایه گروه 2 و 3 هستند.

شاخص گرانروی (VI) چه مفهومی دارد و چرا برای یک روغن روانکار مهم است؟

شاخص گرانروی (VI) معیاری برای سنجش میزان تغییر ویسکوزیته روغن با تغییر دما است. هرچه VI بالاتر باشد، ویسکوزیته روغن با نوسانات دما کمتر تغییر میکند، به این معنی که روغن در دماهای بالا بیش از حد رقیق نشده و در دماهای پایین بیش از حد غلیظ نمیشود. این ویژگی برای عملکرد پایدار و بهینه روانکار در طیف وسیعی از شرایط دمایی بسیار حیاتی است.

تفاوت اصلی در فرایند تولید که منجر به تفاوت در کیفیت روغن پایه گروه ۱، ۲ و ۳ میشود، چیست؟

تفاوت اصلی در شدت فرایند تصفیه با هیدروژن است. روغنهای پایه گروه ۱ با روشهای سنتی تصفیه با حلال تولید میشوند. گروه ۲ با هیدروکراکینگ و هیدروتصفیه شدیدتر تولید شده و از گروه ۱ با حذف بیشتر گوگرد و افزایش اشباعیت متمایز میشود. گروه ۳ با استفاده از فرایندهای هیدروایزومریزاسیون بسیار پیشرفته تولید میشود که منجر به خلوص فوقالعاده، شاخص گرانروی (VI) بالاتر از ۱۲۰ و کیفیت نزدیک به روغنهای سنتتیک میگردد.

آیا ویسکوزیته بالای یک روغن پایه لزوماً به معنای کیفیت بهتر آن نسبت به روغنهای رقیقتر است؟

خیر، ویسکوزیته تنها نشاندهنده مقاومت جریان است. کیفیت روغن به پارامترهایی مثل شاخص گرانروی و میزان ناخالصی بستگی دارد. هر گرید (غلیظ یا رقیق) برای کاربرد خاصی در موتور یا صنعت طراحی شده است.