مقدمة في أنواع القطع الزيتية وتطبيقاتها

يعتبر القطع الزيتي، المعروف أيضًا باسم مخزون زيت التشحيم أو المادة الأساسية لزيت التشحيم، مكونًا حيويًا وأساسيًا في صناعة النفط. وهو مشتق من تكرير النفط الخام، ويتكون أساسًا من هيدروكربونات ذات أطوال سلاسل كربونية تتراوح بين 20 و 50 ذرة كربون. تكمن أهمية القطع الزيتي في صناعة مواد التشحيم في كونه يشكل ما يقرب من 85 إلى 95 بالمائة من التركيب النهائي لزيوت التشحيم. يتم الحصول على هذه المادة الأولية من مصافي النفط الخام وتخضع لعمليات تكرير معقدة في مصافي زيوت التشحيم لتصبح زيتًا أساسيًا، وهو المكون الرئيسي في إنتاج زيوت المحركات والزيوت الصناعية والشحوم.

تلعب الزيوت الأساسية المشتقة من القطع الزيتية دورًا حيويًا في تقليل الاحتكاك ومنع تآكل الأجزاء المعدنية المتحركة في مختلف الآلات والمحركات. إن استخدام هذه المواد التشحيمية لا يطيل العمر التشغيلي للمعدات فحسب، بل يقلل أيضًا بشكل كبير من تكاليف الصيانة. اليوم، تتجاوز التوقعات من زيوت التشحيم مجرد تقليل الاحتكاك لتشمل جوانب مثل تحسين كفاءة استهلاك الطاقة، والحماية من التآكل والصدأ، ومقاومة الصدأ. يشير هذا إلى زيادة الطلب على قطع زيتية ذات جودة أعلى وعمليات تكرير أكثر تعقيدًا ذات صلة.

ستحاول هذه المقالة تقديم فهم شامل لطبيعة القطع الزيتية وتطبيقاتها وعملية إنتاجها وأنواع درجاتها والعوامل المؤثرة على جودتها وعلاقتها بالمنتجات البترولية الأخرى وجوانبها التجارية في السوق الإيرانية من خلال فحص شامل للقطع الزيتية.

عملية إنتاج القطع الزيتي:

إنتاج القطع الزيتي هو عملية متعددة المراحل ودقيقة تبدأ بتكرير النفط الخام كمادة أولية. يهدف التكرير الأولي إلى إزالة الشوائب والمواد غير المرغوب فيها من النفط الخام. في هذه المرحلة، يتم تسخين النفط الخام وتحويله إلى بخار، ثم يتم فصله إلى كسور مختلفة بناءً على نقاط الغليان المختلفة في برج التقطير الجوي. تتحول الكسور الأخف إلى بنزين وأنواع وقود أخرى، بينما تستخدم الكسور الأثقل في إنتاج الزيوت الأساسية. هذا الفصل الأولي هو مرحلة حاسمة تضع الأساس لعمليات التكرير اللاحقة.

يتم نقل المخلفات الناتجة عن التقطير الجوي، والتي تحتوي على هيدروكربونات ثقيلة، إلى وحدة التقطير الفراغي (VDU) لمزيد من المعالجة. يتم إجراء التقطير الفراغي تحت ضغط منخفض جدًا (10-40 مم زئبق) لخفض نقطة غليان الزيوت الثقيلة ومنع تكسيرها الحراري، الذي يحدث عند درجات حرارة أعلى تحت الضغط الجوي (فوق 370-380 درجة مئوية). تفصل وحدة التقطير الفراغي أنواعًا مختلفة من زيت الغاز ومخلفات ثقيلة. يُحصل على القطع الزيتي عادةً كأحد المنتجات الثانوية من برج التقطير الفراغي. صُممت هذه المرحلة من التقطير خصيصًا لمعالجة أثقل كسور النفط الخام لإنتاج القطع الزيتي دون تدهور بنيته الجزيئية.

لا يزال القطع الزيتي الناتج عن التقطير الفراغي بحاجة إلى مزيد من التكرير لتحسين خصائصه. يشمل هذا التكرير تحسين اللزوجة والثبات الحراري ومقاومة الأكسدة واللون، بالإضافة إلى إزالة المركبات غير المرغوب فيها مثل العطريات والكبريت والشمع. يستخدم نوعان رئيسيان من عمليات التكرير للقطع الزيتي: الاستخلاص والتحويل.

في عملية الاستخلاص بالمذيبات، وهي طريقة فصل، تُستخدم مذيبات مثل الفورفورال أو الفينول أو N-ميثيل بيروليدون (NMP) لإزالة المركبات العطرية. المركبات العطرية غير مناسبة لأغراض التشحيم بسبب ثباتها المنخفض للأكسدة وانخفاض مؤشر اللزوجة. يعتبر المستخلص العطري الناتج عن هذه العملية منتجًا ثانويًا يستخدم في إنتاج أسود الكربون الصناعي. يتمتع القطع الزيتي المتبقي بعد إزالة العطريات، والذي يسمى الآن الرافينيت، بخصائص أفضل للاستخدام كزيت أساسي. يلعب اختيار المذيب المناسب وكفاءة عملية الاستخلاص دورًا مهمًا في تحديد الجودة النهائية للقطع الزيتي.

ثم يخضع الرافينيت الناتج من المرحلة السابقة لعملية إزالة الشمع. تتم هذه العملية عادةً باستخدام مذيبات مثل ميثيل إيثيل كيتون (MEK) والتولوين لإزالة شموع البارافين ذات نقطة الانصباب العالية والتي يمكن أن تتسبب في تصلب الزيت عند درجات حرارة منخفضة. المنتج الثانوي لهذه العملية هو شمع البارافين (الواكس الرخو). إزالة الشمع ضرورية لضمان الحفاظ على سيولة وخصائص تزييت الزيت في نطاق واسع من درجات حرارة التشغيل، خاصة في البيئات الباردة.

عادة ما تتضمن المرحلة النهائية من التكرير عملية المعالجة بالهيدروجين (Hydrofinishing) أو المعالجة الهيدروجينية (Hydrotreating). في هذه المرحلة، يتفاعل الزيت المنزوع الشمع مع الهيدروجين في وجود محفز عند درجات حرارة وضغوط عالية لإزالة المركبات القطبية التي تحتوي على الكبريت والنيتروجين والأكسجين، وتشبع الجزيئات غير المشبعة المتبقية. تعمل هذه العملية على تحسين لون الزيت وثباته الكيميائي. تعتبر المعالجة بالهيدروجين خطوة حاسمة لتحقيق زيوت أساسية عالية الجودة ومقاومة ممتازة للتدهور.

أنواع درجات القطع الزيتية وتطبيقاتها:

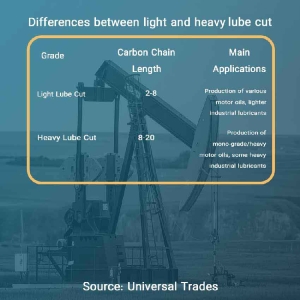

ينقسم القطع الزيتي بشكل عام إلى درجتين رئيسيتين: القطع الزيتي الخفيف والقطع الزيتي الثقيل. تختلف هاتان الدرجتان في اللزوجة، وبالتالي، تجدان تطبيقات مختلفة في صناعة الزيوت.

القطع الزيتي الخفيف:

يتميز القطع الزيتي الخفيف بلزوجة أقل. تستخدم هذه الدرجة بشكل أساسي في إنتاج أنواع مختلفة من زيوت المحركات. كما أنها تستخدم في إنتاج مواد تشحيم ذات درجة أخف وزيوت صناعية. يشير الاستخدام الواسع النطاق للقطع الزيتي الخفيف في إنتاج مجموعة واسعة من زيوت المحركات إلى أن هذه الدرجة تعمل كمادة أولية متعددة الأغراض في صناعة مواد التشحيم. تسمح لزوجتها المنخفضة باستخدامها في إنتاج الزيوت الأساسية التي تتطلب خصائص تدفق جيدة.

القطع الزيتي الثقيل:

في المقابل، يتميز القطع الزيتي الثقيل بلزوجة أعلى. تُستخدم هذه الدرجة بشكل خاص في إنتاج زيوت المحركات أحادية الدرجة (ذات درجة ثقيلة)، خاصة لمحركات الديزل وعلب التروس. قد تُستخدم أيضًا في بعض التطبيقات الصناعية التي تتطلب مواد تشحيم ذات لزوجة عالية. يشير التطبيق المحدد للقطع الزيتي الثقيل في زيوت محركات الخدمة الشاقة وأحادية الدرجة إلى ملاءمته للظروف التي تتطلب لزوجة عالية وتزييتًا قويًا تحت الأحمال ودرجات الحرارة العالية.

العوامل الرئيسية المؤثرة على جودة القطع الزيتي:

تعتمد جودة القطع الزيتي على عدة عوامل متضمنة في مراحل الإنتاج والتكرير المختلفة. يعد فهم هذه العوامل أمرًا بالغ الأهمية لإنتاج قطع زيتية ذات خصائص مرغوبة ومناسبة للتطبيقات المقصودة.

مصدر وتركيب النفط الخام:

يعد هذا أحد أهم العوامل المحددة لجودة القطع الزيتي. ليست كل أنواع النفط الخام مناسبة لإنتاج قطع زيتية عالية الجودة. تؤثر عوامل مثل التركيب الكيميائي للنفط الخام، ونسبة القطع الزيتي المطلوبة في النفط الخام، ووجود الشوائب بشكل كبير على جودة وكمية إنتاج القطع الزيتي. يؤثر نوع جزيئات الهيدروكربون الموجودة في النفط الخام (بارافينية، نفثينية، عطرية) أيضًا على خصائص القطع الزيتي النهائي. لذلك، يعد اختيار اللقيم النفطي المناسب الخطوة الأولى والأساسية في تحديد الجودة المحتملة للقطع الزيتي.

وجود الشوائب:

يمكن أن يؤدي وجود الشوائب في القطع الزيتي إلى تقليل جودته بشكل كبير لأغراض التشحيم. كما أن طرق التكرير (الاستخلاص بالمذيبات أو التحويل) وشدتها (درجة الحرارة، الضغط، المحفز) تؤثر بشكل مباشر على جودة القطع الزيتي. تنتج عمليات التحويل الحديثة مثل التكسير الهيدروجيني والمعالجة الهيدروجينية زيوتًا أساسية ذات جودة أعلى مع محتوى أروماتي أقل وثبات أفضل. تعتبر الإزالة الفعالة للشوائب أثناء التكرير أمرًا حيويًا لتحقيق الجودة المطلوبة للقطع الزيتي. لذلك، يعد اختيار وتحسين تقنيات التكرير أمرًا بالغ الأهمية لتعديل خصائص القطع الزيتي لتلبية متطلبات الأداء المحددة.

علاقة القطع الزيتي بالمنتجات البترولية الأخرى:

بصفته أحد منتجات تكرير النفط الخام، يتمتع القطع الزيتي بعلاقة وثيقة مع المنتجات البترولية الأخرى. يمكن ملاحظة هذه العلاقة في المراحل الأولية والنهائية لعملية تكرير النفط. في المراحل الأولية، يُحصل على القطع الزيتي مباشرة من تكرير النفط الخام. تحدد خصائص النفط الخام المستخدم إلى حد كبير كمية الإنتاج وجودة القطع الزيتي.

في المراحل النهائية، يُستخدم القطع الزيتي كمادة أولية رئيسية لإنتاج الزيوت الأساسية. تعتبر الزيوت الأساسية المكونات الأساسية لمعظم مواد التشحيم وتشكل عادةً ما بين 80 إلى 99 بالمائة من التركيبة النهائية. تصنف هذه الزيوت الأساسية إلى مجموعات مختلفة (المجموعة الأولى والثانية والثالثة من الزيوت المعدنية، والمجموعة الرابعة من بولي ألفا أوليفينات، والمجموعة الخامسة من غيرها) بناءً على مستوى تكريرها وخصائصها. تؤثر جودة القطع الزيتي بشكل مباشر على الجودة المحتملة للزيوت الأساسية الناتجة منه.

ثم تُخلط الزيوت الأساسية مع إضافات مختلفة لإنتاج زيوت المحركات ومواد التشحيم الصناعية النهائية مثل زيوت المحركات وزيوت التروس والسوائل الهيدروليكية ومواد التشحيم الصناعية. يُستخدم القطع الزيتي الخفيف في إنتاج أنواع مختلفة من زيوت المحركات، بينما يُستخدم القطع الزيتي الثقيل في زيوت المحركات الثقيلة.

بالإضافة إلى ذلك، تُنتج منتجات ثانوية أخرى أثناء تكرير زيوت التشحيم من القطع الزيتي. يعتبر الواكس الرخو أحد هذه المنتجات، ويُحصل عليه أثناء عملية إزالة الشمع. الواكس الرخو عبارة عن خليط من الشمع والزيت ويستخدم في إنتاج شمع البارافين وتطبيقات صناعية أخرى. يعتبر مستخلص الفورفورال أيضًا منتجًا ثانويًا لوحدة الاستخلاص بالمذيبات، وهو غني بالمركبات العطرية ويستخدم كمادة أولية في إنتاج أسود الكربون الصناعي، خاصة في صناعة المطاط.

بالمقارنة مع الكسور النفطية الأخرى، يقع القطع الزيتي ضمن نطاق محدد من نقاط الغليان مما يجعله مناسبًا لإنتاج مواد التشحيم. تُستخدم الكسور الأخف مثل غاز البترول المسال والنافثا والكيروسين وزيت الغاز بشكل أساسي كوقود أو لقيم لصناعات البتروكيماويات. يعتبر قاع الفراغ أو بقايا التقطير الفراغي أثقل كسر نفطي يتبقى بعد التقطير الفراغي. يمكن تحويل هذه المادة إلى البيتومين (الأسفلت) من خلال عمليات حرارية مثل التكسير الحراري أو التكويك.

تجارة القطع الزيتي:

يتأثر سعر القطع الزيتي بعوامل مختلفة. تعتبر أسعار النفط الخام العالمية والأسعار القياسية التي تنشرها بلاتس لمنطقة الخليج الفارسي من بين العوامل المهمة. يؤخذ متوسط سعر زيت الوقود عالي الكبريت (HSFO) في الاعتبار أيضًا عند حساب قيمة القطع الزيتي. تؤثر تقلبات أسعار النفط الخام بشكل مباشر على تكلفة إنتاج ومعالجة القطع الزيتي. يمكن أن تؤثر اللوائح وسياسات التسعير الحكومية أيضًا على سعر القطع الزيتي في السوق المحلية. يلعب سعر الصرف (مثل سعر نيما في إيران) أيضًا دورًا مهمًا في تحديد سعر القطع الزيتي. تشير هذه العوامل إلى أن سعر القطع الزيتي يتأثر بشكل معقد بعوامل متعددة في سوق النفط العالمي وأسعار الوقود الإقليمية واللوائح المحلية وأسعار الصرف.

معايير ومواصفات القطع الزيتي:

تلعب بورصة السلع الإيرانية دورًا مهمًا في توحيد السلع المقبولة، بما في ذلك القطع الزيتي. تم تطوير المعايير الوطنية للقطع الزيتي وخام الحديد ومركز الموليبدينوم مع التركيز على بورصة السلع. يشير أحد النصوص إلى زيت المحركات متعدد الدرجات المنتج باستخدام زيت أساس بارافيني (مشتق من القطع الزيتي) والمتوافق مع معايير API SG/CD و ISIRI 3785. يعتبر تطوير وتنفيذ المعايير الوطنية للقطع الزيتي ذا أهمية قصوى في تسهيل التجارة وزيادة ثقة المستهلكين في السوق الإيرانية. تتأثر جودة ودرجة مواد التشحيم النهائية المنتجة بشكل مباشر بجودة ودرجة القطع الزيتي المستخدم. لذلك، يعد الامتثال لمعايير القطع الزيتي ضروريًا للحفاظ على الجودة الشاملة لمنتجات صناعة مواد التشحيم.

الخلاصة:

يلعب القطع الزيتي، باعتباره المادة الأولية الرئيسية في إنتاج الزيوت الأساسية وبالتالي أنواع مختلفة من مواد التشحيم، دورًا حيويًا في صناعة النفط واقتصاد البلاد. تشمل عملية إنتاجه مراحل معقدة من تكرير النفط الخام، والتقطير الجوي والفراغي، ثم عمليات التكرير الثانوية مثل الاستخلاص بالمذيبات وإزالة الشمع والمعالجة بالهيدروجين أو عمليات التحويل. تتمتع الأنواع المختلفة من القطع الزيتي، وخاصة الدرجات الخفيفة والثقيلة، بتطبيقات مختلفة في إنتاج زيوت المحركات والزيوت الصناعية. تتأثر جودة القطع الزيتي بشدة بعوامل مثل مصدر وتركيب النفط الخام، وتقنيات التكرير المستخدمة، وكمية الشوائب الموجودة. لا يرتبط القطع الزيتي ارتباطًا مباشرًا بالزيوت الأساسية ومواد التشحيم النهائية فحسب، بل تُنتج أيضًا منتجات ثانوية قيمة مثل الواكس الرخو ومستخلص الفورفورال أثناء عملية تكريره. تتم تجارة القطع الزيتي في إيران من خلال بورصة السلع، ويتأثر سعره بعوامل متعددة بما في ذلك أسعار النفط العالمية وأسعار الصرف واللوائح المحلية. يساعد وجود معايير محددة للقطع الزيتي في ضمان الجودة وتسهيل تجارة هذه المادة الأولية الهامة.

ما هي المراحل المتضمنة في عملية إنتاج اللوب كات، ولماذا يعتبر التقطير الفراغي (VDU) خطوة حاسمة في هذه العملية؟

عملية إنتاج اللوب كات هي عملية متعددة المراحل ودقيقة تبدأ بـ تكرير النفط الخام. وتشمل مراحلها الرئيسية ما يلي:

التكرير الأولي والتقطير الجوي: يتم تسخين النفط الخام وتحويله إلى بخار. ثم، في برج التقطير الجوي، يتم فصله إلى مقطوعات مختلفة بناءً على نقاط الغليان المتنوعة. يتم فصل المقطوعات الأخف (مثل البنزين) بينما تستخدم المقطوعات الأثقل لإنتاج الزيوت الأساسية.

التقطير الفراغي (VDU): يتم نقل البقايا الناتجة عن التقطير الجوي، والتي تحتوي على هيدروكربونات ثقيلة، إلى وحدة التقطير الفراغي. تعتبر هذه المرحلة حاسمة لأنها تتم تحت ضغط منخفض جدًا (10-40 ملم زئبق) لخفض نقطة غليان الزيوت الثقيلة ومنع تحللها الحراري (الذي قد يحدث عند درجات حرارة أعلى تحت الضغط الجوي). عادةً ما يتم الحصول على اللوب كات كأحد المنتجات الثانوية من برج التقطير الفراغي هذا.

عمليات التكرير التكميلية: لا يزال اللوب كات الذي تم الحصول عليه من التقطير الفراغي بحاجة إلى مزيد من التكرير لتحسين خصائصه. وهذا يشمل:

الاستخلاص بالمذيبات: يتم باستخدام مذيبات مثل الفورفورال لإزالة المركبات العطرية (التي تتميز بثبات أكسدة منخفض).

إزالة الشمع: يتم باستخدام مذيبات مثل ميثيل إيثيل كيتون (MEK) لإزالة الشموع البارافينية (التي يمكن أن تتسبب في تصلب الزيت عند درجات حرارة منخفضة).

المعالجة الهيدروجينية النهائية (Hydrofinishing) أو المعالجة الهيدروجينية (Hydrotreating): في هذه المرحلة، يتفاعل الزيت الذي تم إزالة الشمع منه مع الهيدروجين بوجود عامل حفاز لإزالة المركبات القطبية التي تحتوي على الكبريت والنيتروجين والأكسجين، وبالتالي تحسين لون الزيت وثباته الكيميائي.