عملية إنتاج الديزل: من النفط الخام إلى وقود المركبات الثقيلة

يُعدّ الديزل، أو زيت الغاز، أحد أهم أنواع الوقود الأحفوري في عالمنا اليوم، ويلعب دورًا محوريًا في قطاعات النقل والصناعة وتوليد الطاقة. ولكن هل تساءلت يومًا كيف يتم إنتاج هذا الوقود؟ تتناول هذه المقالة بشكل شامل عملية إنتاج الديزل من النفط الخام، وتوضح الاختلافات الرئيسية في إنتاج أنواعه المختلفة، كما تسلط الضوء على أهمية هذه العملية في تلبية الاحتياجات العالمية.

النفط الخام: نقطة البداية لإنتاج الديزل

يبدأ كل شيء بالنفط الخام. يُعدّ النفط الخام مادة معقدة، وهو مزيج من الهيدروكربونات المختلفة التي تُستخرج من أعماق الأرض. لتحويل هذا السائل الأسود الكثيف إلى ديزل قابل للاستخدام، يجب أن يخضع لعمليات تكرير معقدة.

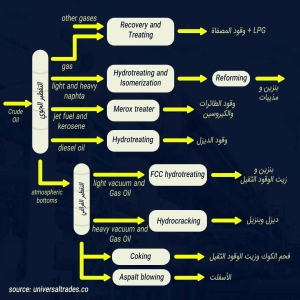

المراحل الرئيسية لعملية إنتاج الديزل

تتم عملية إنتاج الديزل بشكل أساسي في مصافي النفط وتتضمن عدة مراحل أساسية:

- التقطير الجوي (Atmospheric Distillation): هذه هي المرحلة الأولى والأكثر أهمية. في هذه المرحلة، يتم تسخين النفط الخام إلى درجة حرارة تتراوح حوالي 350-400 درجة مئوية ثم يدخل برج التقطير. في هذا البرج، يتم فصل المكونات المختلفة للنفط الخام بناءً على نقاط غليانها المتفاوتة. تتكثف الهيدروكربونات الأخف (مثل البنزين والغاز المسال) وتُجمع في الأجزاء العلوية من البرج، بينما تتجمع الهيدروكربونات الأثقل (مثل الديزل والكيروسين وزيت الوقود) في الأجزاء السفلية. يتم عادةً سحب “مقطّر الديزل” أو زيت الغاز من برج التقطير ضمن نطاق درجة حرارة 250-350 درجة مئوية.

- المعالجة بالهيدروجين (Hydrotreating): لا يزال مقطّر الديزل الناتج عن التقطير الجوي يحتوي على كميات من الشوائب مثل الكبريت والنيتروجين والمعادن الثقيلة. يمكن أن يؤدي وجود هذه الشوائب إلى إتلاف محركات المركبات، والتسبب في تلوث بيئي، وتقليل أداء الوقود. لذلك، يتم توجيه مقطّر الديزل بعد ذلك إلى وحدة المعالجة بالهيدروجين. في هذه الوحدة، يخضع مقطّر الديزل لضغط ودرجة حرارة عالية بوجود محفز وغاز الهيدروجين. يتفاعل الهيدروجين مع الكبريت والنيتروجين لتكوين كبريتيد الهيدروجين (H2S) والأمونيا (NH3) على التوالي، واللذين يتم فصلهما بعد ذلك عن الوقود. تؤدي هذه العملية إلى خفض كبير في محتوى الكبريت في الديزل.

- العمليات الثانوية (Secondary Processes – عند الحاجة): في بعض الحالات، واعتمادًا على نوع الديزل المطلوب، قد يتم تطبيق عمليات ثانوية إضافية:

- خفض نقطة الانسكاب (Pour Point Reduction): بالنسبة لوقود الديزل الذي يُستخدم في المناطق الباردة، من الضروري خفض نقطة الانسكاب (درجة الحرارة التي يبدأ عندها الوقود بالتحول إلى مادة صلبة). يتم تحقيق ذلك عادةً عن طريق إضافة مواد مضافة أو عمليات محددة مثل الأيزومرة الحفزية.

- تحسين الرقم السيتاني (Cetane Number Improvement): الرقم السيتاني هو مقياس لجودة احتراق وقود الديزل. كلما ارتفع الرقم السيتاني، كان احتراق الوقود أكثر سلاسة واكتمالاً. يمكن تحقيق هذا التحسين من خلال العمليات الثانوية أو عن طريق إضافة مواد مضافة معينة.

- المضافات (Additives): أخيرًا، يتم مزج مواد مضافة متنوعة مع الديزل لتحسين خصائصه النهائية وضمان مطابقته للمعايير المحددة. يمكن أن تشمل هذه المضافات محسّنات الرقم السيتاني، وعوامل منع الرغوة، ومثبطات التآكل، والمنظفات، ومحسنات التشحيم.

اختلافات عملية إنتاج أنواع الديزل المختلفة

تُعرف أنواع الديزل المختلفة بشكل أساسي بمستويات الكبريت فيها وتطبيقاتها النهائية. تنبع الاختلافات في عمليات إنتاجها بشكل كبير من شدة وتعقيد مرحلة المعالجة بالهيدروجين ووجود عمليات ثانوية محددة:

- الديزل التقليدي (Conventional Diesel): هذا النوع من الديزل، الذي كان أكثر شيوعًا في الماضي، يحتوي على نسبة كبريت أعلى مقارنة بالمعايير الحالية. تتضمن عملية إنتاجه التقطير الجوي والمعالجة بالهيدروجين الأساسية التي تقلل الكبريت إلى حد ما ولكن لا تزيله بالكامل.

- الديزل منخفض الكبريت جدًا (Ultra-Low Sulfur Diesel – ULSD): يُعدّ ULSD اليوم المعيار العالمي لمعظم التطبيقات، خاصة في مجال النقل. يتطلب إنتاج ULSD عملية معالجة بالهيدروجين أكثر تطورًا وكفاءة. في هذه العملية، يتم التحكم بدقة في ظروف التشغيل (درجة الحرارة والضغط ونوع المحفز) لخفض محتوى الكبريت إلى أقل من 15 جزء في المليون (ppm). يُعدّ هذا التخفيض الكبير في الكبريت ضروريًا بسبب اللوائح البيئية الصارمة التي تهدف إلى تقليل انبعاثات ثاني أكسيد الكبريت (SO2) من عوادم المركبات.

- الديزل الحيوي (Biodiesel): يتم إنتاج الديزل الحيوي من مصادر متجددة مثل الزيوت النباتية (مثل زيت فول الصويا، اللفت، أو النخيل) أو الدهون الحيوانية. تختلف عملية إنتاجه تمامًا عن الديزل النفطي وتتضمن تفاعل “التحويل الاستري” (Transesterification). في هذا التفاعل، تتفاعل الدهون الثلاثية (الموجودة في الزيوت والدهون) مع كحول (عادة الميثانول) بوجود محفز، لتشكيل استرات أحادية الألكيل (وهو الديزل الحيوي) والجليسرول. يمكن استخدام الديزل الحيوي نقيًا أو ممزوجًا بالديزل النفطي (عادة B5، B20، وما إلى ذلك).

- أنواع الديزل المتخصصة (Specialty Diesels): يتم إنتاج بعض أنواع وقود الديزل لتطبيقات محددة، مثل:

- الديزل الشتوي: يتميز بنقطة انسكاب منخفضة جدًا لمنع التكتل في درجات الحرارة شديدة البرودة. يتضمن إنتاج هذا النوع من الديزل إضافة مواد مضافة مضادة للتكتل أو عمليات محددة لخفض نقطة الانسكاب.

- وقود الطائرات (Jet Fuel): على الرغم من أن وقود الطائرات (JP-8) يتشابه مع الديزل، إلا أنه يختلف في المواصفات وعمليات الإنتاج. على سبيل المثال، يجب أن يكون لوقود الطائرات نقطة وميض (Flash Point) أعلى وأن يكون أكثر نقاءً بكثير من حيث الشوائب والمحتوى المائي.

الأهمية البيئية والاقتصادية لعملية إنتاج الديزل

تؤدي عملية إنتاج الديزل، وخاصة تصنيع ULSD، دورًا حيويًا في تقليل تلوث الهواء وتحسين نوعية الحياة. يساهم الحد من انبعاثات ثاني أكسيد الكبريت (SO2) والجسيمات العالقة في تحسين الصحة العامة ويساعد في مكافحة تغير المناخ. ومن الناحية الاقتصادية، يُعدّ إنتاج الديزل بكفاءة واستدامة أمرًا ضروريًا لتلبية المطالب العالمية لقطاعات النقل والصناعة والزراعة.

الخلاصة

تُعدّ عملية إنتاج الديزل عملية معقدة ومتعددة المراحل تبدأ بالنفط الخام وتتوج بالمنتج النهائي من الديزل، جاهزًا للاستخدام في محركات الديزل. وقد أتاحت التطورات في تكنولوجيا التكرير، لا سيما في مجال المعالجة بالهيدروجين، إنتاج ديزل بجودة أعلى وأكثر صداقة للبيئة. نظرًا لاعتماد العالم المتزايد على وقود الديزل، فإن فهم هذه العملية والسعي لتحسينها يحظى بأهمية قصوى.

الأسئلة الشائعة (FAQ)

- ما هو الديزل وما هي استخداماته؟ الديزل، المعروف أيضًا بزيت الغاز، هو وقود سائل يُستخلص بشكل أساسي من تقطير النفط الخام. تشمل استخداماته الرئيسية وقودًا لمحركات الديزل في المركبات الثقيلة (الشاحنات، الحافلات)، القطارات، السفن، الآلات الزراعية والبناء، وكذلك لتوليد الكهرباء في مولدات الديزل.

- لماذا يُعدّ تقليل الكبريت في الديزل مهمًا؟ يتحول الكبريت الموجود في الديزل، عند الاحتراق، إلى ثاني أكسيد الكبريت (SO2)، وهو ملوث للهواء وسبب رئيسي للأمطار الحمضية. كما يمكن أن يضر بأنظمة عادم المركبات والمحولات الحفزية. يساعد تقليل الكبريت في خفض تلوث الهواء وإطالة عمر المحرك.

- ما هو الفرق الرئيسي بين الديزل التقليدي و ULSD؟ الفرق الرئيسي يكمن في محتوى الكبريت. يحتوي الديزل التقليدي على نسبة كبريت أعلى، بينما يحتوي ULSD (الديزل منخفض الكبريت جدًا) على محتوى كبريت أقل من 15 جزء في المليون (ppm). يعود هذا الاختلاف إلى عملية المعالجة بالهيدروجين الأكثر تطورًا المستخدمة في إنتاج ULSD.

- كيف يتم إنتاج الديزل الحيوي؟ يُنتج الديزل الحيوي من مصادر متجددة مثل الزيوت النباتية (مثل زيت فول الصويا أو زيت اللفت) أو الدهون الحيوانية من خلال عملية كيميائية تسمى التحويل الاستري (Transesterification). في هذه العملية، تتفاعل الدهون الثلاثية مع الكحول (عادة الميثانول).

- هل يتم إنتاج جميع أنواع الديزل في المصافي؟ تُنتج معظم أنواع الديزل، وخاصة الديزل النفطي (بالكبريت التقليدي و ULSD)، من النفط الخام في مصافي النفط. ومع ذلك، يُنتج الديزل الحيوي في وحدات إنتاج الديزل الحيوي المخصصة من مصادر بيولوجية ويمكن بعد ذلك مزجه مع الديزل النفطي.

- ماذا يعني الرقم السيتاني في الديزل؟ الرقم السيتاني هو مقياس لجودة احتراق وقود الديزل. كلما ارتفع الرقم السيتاني، كان اشتعال الوقود في محرك الديزل أكثر سلاسة واكتمالًا وبفترة تأخير أقصر. هذا يعني أداءً أفضل للمحرك وتقليلًا لضوضاء الاحتراق.

كيف يختلف إنتاج وقود الديزل منخفض الكبريت جداً (ULSD) عن عملية إنتاج وقود الديزل الحيوي (Biodiesel)؟

يعتمد إنتاج ULSD بالكامل على النفط الخام ويركز بشكل أساسي على المعالجة الهيدروجينية المتقدمة (Hydrotreating) لتقليل محتوى الكبريت إلى أقل من $15 \text{ ppm}$. أما الديزل الحيوي (Biodiesel) فيُنتج من مصادر متجددة (مثل الزيوت النباتية) وتتمثل عمليته الرئيسية في الأسترة التبادلية (Transesterification)، وهي تفاعل كيميائي يحوّل الدهون الثلاثية إلى استرات أحادية الألكيل.

ما هو الفرق الحقيقي في أداء محرك الديزل بين وقود ذي رقم سيتان منخفض ووقود ذي رقم سيتان مرتفع؟ وفيما يخص الديزل الشتوي، كيف يتم تخفيض نقطة انسكابه ليصبح قابلاً للاستخدام في البرد القارس؟

يعني رقم السيتان الأعلى تأخيراً أقصر للاشتعال واحتراقاً أكثر سلاسة واكتمالاً، مما يؤدي إلى انخفاض ضوضاء المحرك (الخبط)، وتشغيل أسهل في الطقس البارد، وانخفاض في الانبعاثات. لإنتاج الديزل الشتوي، يتم خفض نقطة الانسكاب (Pour Point) عن طريق إضافة محسنات التدفق البارد (CFIs). تمنع هذه الإضافات تكون بلورات البارافين الكبيرة التي قد تتسبب في تجمد أو تكتل الوقود في درجات الحرارة المنخفضة جداً.